5ส Update 2023 เครื่องมือขั้นตอนและวิธีการใช้งาน 5ส อย่างมีประสิทธิภาพ

5ส คือ เครืองมือที่องค์กรระดับโลกนำมาปรับใช้เพื่อเพิ่มผลผลิต ลดของเสีย ช่วยให้องค์กรมีความน่าอยู่น่าทำงานมากยิ่งขึ้น แต่หลายครั้ง 5ส หรือ 5S มักถูกเข้าใจผิดคิดว่าเป็นเพียงการทำความสะอาด ปัด กวาด เช็ด ถู สำนักงานเท่านั้น

ในบทความนี้ จป ทูเดย์ จะมาเล่าว่า หลัก 5ส มีอะไรบ้าง ประวัติความเป็นมา ประโยชน์ของของกิจกรรม 5ส การนำไปใช้ รายละเอียดของตัวอักษร ส แต่ละตัวว่าจะช่วยให้องค์กรของคุณมีประสิทธิภาพมากขึ้นได้อย่างไร

กิจกรรม 5ส (5S) คือ ?

5S หรือ 5ส คือ ระบบสำหรับการจัดระเบียบพื้นที่เพื่อให้สามารถใช้งานได้อย่างมีประสิทธิภาพ ประสิทธิผลและมีความปลอดภัย โดย 5ส เป็นหนึ่งในวิธีปฎิบัติที่สำคัญของการผลิตแบบลีน (Lean Manufacturing) เป็นกรอบสำหรับองค์กรโดยอาศัยแนวคิดที่ว่า สภาพแวดล้อมการทำงานที่ดีจะส่งผลให้การดำเนินงานดีขึ้น และจะนำไปสู่ผลิตภัณฑ์ที่ดีขึ้นได้เช่นกัน

5ส ในภาษาต่างๆ

กิจกรรม 5ส ได้รับความนิยมและแพร่หลายไปทั่วโลก ในต้นฉบับ คือ 5S หรือ Five S หมายถึงศัพท์ภาษาญี่ปุ่นห้าคำที่ใช้อธิบายขั้นตอนต่างๆของระบบ 5S ภายหลังแต่ละประเทศก็คิดศัพท์ของตนเองขึ้นเพื่อให้ง่ายต่อการจดจำและง่ายต่อการใช้งาน โดยอิงพื้นฐานจากต้นกำเนิดคือประเทศ ญี่ปุ่น โดยแต่ละประเทศจะใช้ศัพท์ดังนี้

- 整理 (Seiri) : Sort : สะสาง คือ การจัดระเบียบระหว่างของสำคัญที่จำเป็นและใช่บ่อย แยกออกจากรายการที่ไม่จำเป็น หรือไม่มีความสำคัญ โดยเรียงลำดับจากความสำคัญ ต่ำ ปานกลาง และสูง โดยขั้นตอนนี้จะช่วยแยกสิ่งจำเป็น และไม่จำเป็นออกเพื่อง่ายต่อการค้นหา

- 整頓 (Seiton) : Set in order : สะดวก คือ “การระบุสิ่งของให้เข้ากับตำแหน่ง” ควรวางของหลังการใช้งานไว้ที่เดิม เพื่อให้ระบุในรายการได้ง่าย อาจจะใช้ป้ายชื่อ และ แท็กสี กำกับ รวมถึงการจัดระเบียบการวางในขั้นแนวตั้ง เช่น ใช้ของที่มีน้ำหนักมากวางไว้ด้านล่างของชั้นวาง โดยทั้งหมดนี้เพื่อสะดวกต่อการหยิบจับใช้งานในแต่ละครั้ง

- 清掃 (Seiso) : Shine : สะอาด คือ การร่วมใจกันทำความสะอาดที่ทำงานให้ปราศจาก เช่น น้ำมันที่รั่วมาจากเครื่องจักรแล้วไหลลงพื้น เสี้ยนของโลหะ ไม่มีสายไฟห้อยหลวม ฯลฯ

- 清潔 (Seiketsu) : Standardize: สร้างมาตรฐาน คือ พนักงานต้องหารือร่วมกันและตัดสินใจเกี่ยวกับมาตรฐานในการรักษาสถานที่ทำงาน เครื่องจักร ทางเดินให้เรียบร้อยและสะอาด โดยการตัดสินใจร่วมกันว่าจะสร้างมาตรฐานสำหรับทั้งองค์กร และมีการทดสอบ หรือ ตรวจสอบเป็นประจำ

- 躾 (Shitsuke) : Sustain : สร้างวินัย คือ การพิจารณาและใช้งาน 5ส ถือเป็นวิถีชีวิตและเป็นการสร้างวินัยในตนเองให้แก่พนักงาน ซึ่งรวมถึงการสวมป้ายปฎิบัติงานตามขั้นตอนการทำงาน มีความตรงต่อเวลา อุทิศตนเพื่อองค์กร เป็นต้น

ก่อนที่จะอธิบายถึงขั้นตอนการนำ กิจกรรม 5ส ไปใช้งานจริง ผมขอเล่าถึงประวัติของ 5 ส คร่าวๆก่อนนะครับ

จุดเริ่มต้นของ กิจกรรม 5ส คือ

จุดเริ่มต้นของ 5S หรือ 5ส จากข้อมูลที่ผมได้ค้นคว้ามีจุดกำเนิดมาจาก 2 แหล่งด้วยกัน แหล่งแรกคือ จากฝั่งของ Toyota Production System (TPS) และแหล่งที่สอง คือ Total Productive Maintenance (TPM)

Toyota Production System (TPS) หรือ ที่เรียกว่า “การผลิตแบบโตโยต้า” ได้รับการพัฒนาในช่วงปี พ.ศ. 2491 ถึง พ.ศ. 2518 โดยวิศวกรอุตสาหกรรมชาวญี่ปุ่น Taiichi Ohno และ Eiji Toyoda โดยโจทย์ของพวกเขาคือการพยายามลดของเสียและความไร้ประสิทธิภาพของการผลิต ก็เลยออกมาเป็น กระบวนการผลิตแบบโตโยต้า (TPS) และภายหลังจะเป็นพื้นฐานของ Lean Manufacturing โดย 5S หรือ 5ส คือ หนึ่งในองค์ประกอบสำคัญของ Lean และ มีเครื่องมืออื่นๆอีก เช่น Kaizen ,Kanban , Jidoka ,Haijunka และ Just in Time (JIT) อันโด่งดังและเป็นส่วนหนึ่งในความสำเร็จของโตโยต้ามาจนถึงปัจจุบัน

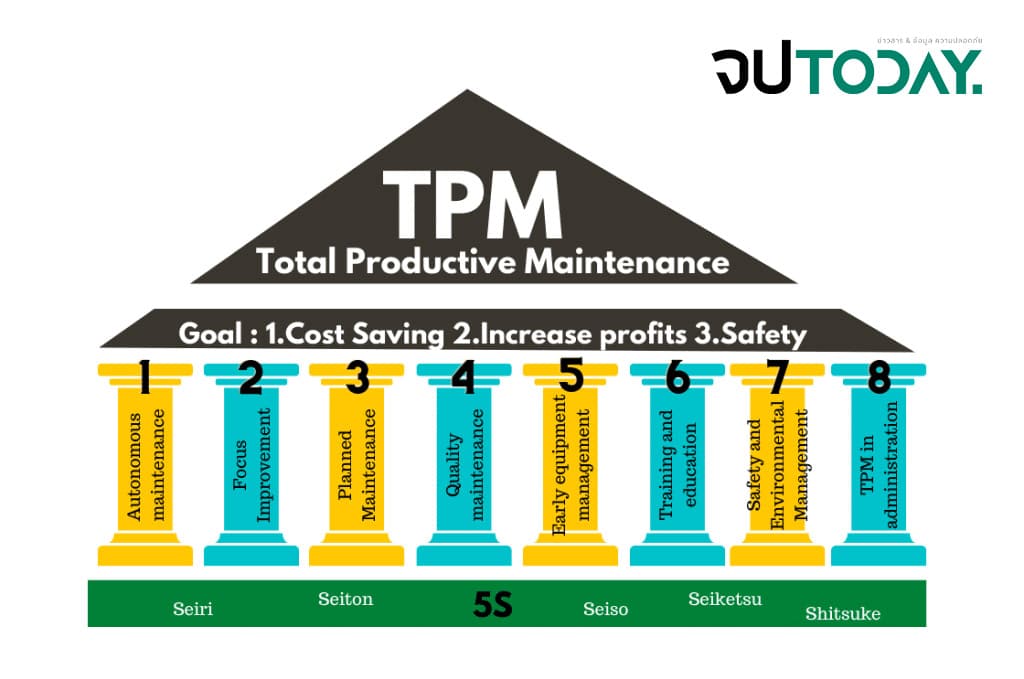

Total Productive Maintenance TPM ถูกบันทึกว่ามีการใช้งานครั้งแรกในช่วงปี พ.ศ. 2503 โดยบริษัท Nippon Denso Co. ที่เป็นหนึ่งในบริษัทผลิตชิ้นส่วนยานยนต์ให้กับโตโยต้า โดยหลักการของ TPM ประกอบด้วย 1 รากฐาน คือ 5S หรือ 5ส โดยมีหลักคิดว่า “ปัญหาจะไม่ถูกค้นพบ หากสถานที่และเครื่องจักรไม่ถูกจัดระเบียบและทำความสะอาดให้เรียบร้อย” และ 8 เสาหลัก ในการช่วยลดของเสีย เพิ่มประสิทธิผลของเครื่องจักร

ไม่ว่าต้นกำเนิดจะมาอย่างไรต้องบอกว่า 5S หรือ 5 ส คือหนึ่งในแนวทางที่ช่วยปรับคุณภาพการผลิตในโรงงานได้อย่างแท้จริง

บทความที่เกี่ยวข้อง : TPM : Total Productive Maintenance คือ

ประโยชน์ของ 5S / 5ส มีอะไรบ้าง

ประโยชน์หลักของการนำ 5ส ไปใช้คือ พื้นที่ทำงานของคุณจะมีประสิทธิภาพมากขึ้น นำไปสู่คุณภาพของผลผลิตที่สูงขึ้นและมีความสม่ำเสมอมากขึ้น เนื่องจากการขจัดความไร้ประสิทธิภาพทำให้มั่นใจได้ว่า การดำเนินงานจะดำเนินไปตามแผนที่วางไว้

5ส มักจะทำงานได้ดีจากการเน้นเรื่องที่ว่า ทุกอย่างต้องถูกเก็บไว้ที่เดิม ทำให้ความผิดปกติใดๆที่เกิดขึ้นเป็นการส่งสัญญาณถึงปัญหาที่ต้องได้รับการแก้ไข บริษัทที่นำ 5ส มาปรับใช้ในองค์กรสามารถคาดหวังประโยชน์ที่จะได้รับ ดังต่อไปนี้

- พื้นที่จัดเก็บของลดลง

- คุณภาพของการซ่อมบำรุงดีขึ้น ลดต้นทุนค่าซ่อมแซม

- เพิ่มผลผลิตได้มากขึ้น

- ความพึงพอใจของพนักงานมีมากยิ่งขึ้น

- สภาพแวดล้อมการทำงานดีขึ้น

- ที่ทำงานมีความปลอดภัยมากยิ่งขึ้น

ต้นทุนที่เกี่ยวข้องกับ 5ส

หลังจากเริ่ม กิจกรรม 5ส บริษัทของคุณจะมีค่าใช้จ่ายหลักๆ 2 ประการ ที่เกี่ยวข้องกับการเริ่มต้นและการดำเนินการ 5S คือ

- ต้นทุนค่าแรงงานและระยะเวลาการทำงาน : เมื่อคุณเริ่มโครงการ 5ส จะมีกิจกรรมที่ต้องใช้เวลาหลายชั่วโมงเพื่อส่งเสริมพนักงาน เช่น การให้ความรู้ การร่วมอภิปรายข้อผิดพลาดและอุปสรรค รวมถึงการสร้างแผนงานสำหรับการปฎิบัติงาน ฯลฯ ชั่วโมงแรงงานที่สูญเสียไปนี้อาจจะเป็นส่วนหนึ่งของการผลิต แต่การสูญเสียนี้เป็นธรรมชาติของการเปลี่ยนแปลงเพื่อสิ่งที่ดีกว่า

- ต้นทุนวัสดุและอุปกรณ์ : คุณอาจจะต้องซื้อวัสดุและอุปกรณ์หลายประเภท เป็นการสั่งซื้อเพื่อส่งเสริมและช่วยให้ 5ส ประสบความสำเร็จ ตัวอย่างของวัสดุเช่น เทปสำหรับติดพื้น , เครื่องพิมพ์ฉลากสำหรับอุตสาหกรรม , โฟมสำหรับจัดเครื่องมือ (Foam Tool Organizer) , ชุดลิ้นชักเก็บของ และกระดานไวท์บอร์ดสำหรับทำแผน

วิธีการเริ่มต้นนำกิจกรรม 5ส ไปใช้งาน

แนวคิด 5ส บางครั้งดูเหมือนเป็นสิ่งนามธรรม เป็นคำพูดสำหรับการจัดๆ เรียงๆ แต่ในความเป็นจริงแล้วมันเป็นเครื่องมือที่ใช้งานได้จริง ซึ่งทุกคนในที่ทำงานสามารถเป็นส่วนหนึ่งได้

สิ่งหนึ่งที่มีความสำคัญอย่างยิ่งต่อความพยายามนำ 5ส ไปปฎิบัติจนสำเร็จ คือ การชวนให้พนักงานทุกคนเข้ามามีส่วนร่วมและเป็นส่วนหนึ่ง ถ้าคุณสามารถขายไอเดียจนซื้อใจพนักงานได้ พนักงานทุกคนจะมีความมุ่งมั่นที่จะมีส่วนร่วมเพื่อผลลัพธ์โดยรวมขององค์กร ตัวอย่างวิธีที่จะซื้อใจพนักงาน ได้แก่

- การให้ความรู้พนักงาน

- ให้ตัวอย่าง และความสำเร็จของบริษัทที่มีการใช้งานจริง

- เปิดโอกาสให้พนักงานได้พูดคุยเกี่ยวกับปัญหาและอุปสรรคที่อาจจะเกิดขึ้น และข้อผิดพลาด

- ให้ข้อมูลเชิงลึกเกี่ยวกับวิธีการดำเนินการจริง เพื่อช่วยบรรเทาความไม่รู้ที่จะเกิดขึ้นและอาจเป็นอุปสรรค

การใช้งาน 5ส มักนำมาผสมผสานเข้ากับเครื่องมืออื่นอย่าง Kaizen ที่มุ่งเน้นการพัฒนาปรับปรุงอย่างต่อเนื่อง ในงาน 5ส เองก็ต้องลองใช้งาน หาข้อผิดพลาด นำมาพูดคุย และปรับปรุงให้ดียิ่งขึ้นเช่นกัน ไม่ใช่กระบวนการที่นำมาปรับใช้ครั้งเดียวแล้วจบ

เมื่อพนักงานทุกคนมีความรู้และมีส่วนร่วมแล้ว การนำหลัก 5ส มาปรับใช้ในองค์กร มีดังนี้

1.สะสาง : 整理 (Seiri) : Sort

เป้าหมายของการจัดเรียงคือ การกำจัดเครื่องมือและวัสดุที่ไม่จำเป็นทั้งหมดและสร้างพื้นที่ที่ไม่เกะกะ ซึ่งจะช่วยให้ขั้นตอนการทำงานปราศจากสิ่งรบกวน

หลักการง่ายๆคือ: “ถ้าคุณไม่ได้ใช้งานเป็นประจำทุกวันให้ทิ้งหรือย้ายมันออกไปซะ” ทิ้งไว้เฉพาะสิ่งที่คุณจำเป็นอย่างยิ่งในการทำงานให้สำเร็จ ซึ่งรวมถึงเครื่องมือ วัสดุและเครื่องจักร หากดำเนินการได้ดีก็จะกำจัดปัญหาต่างๆเหล่านี้ได้

- เครื่องมือและวัสดุขัดขวางขั้นตอนการทำงาน

- เสียเวลาในการค้นหาชิ้นส่วนเครื่องมือและผลิตภัณฑ์

- การกักตุนสินค้าคงคลังที่ไม่จำเป็นและมีราคาแพง

- อันตรายที่เกิดจากความยุ่งเหยิง

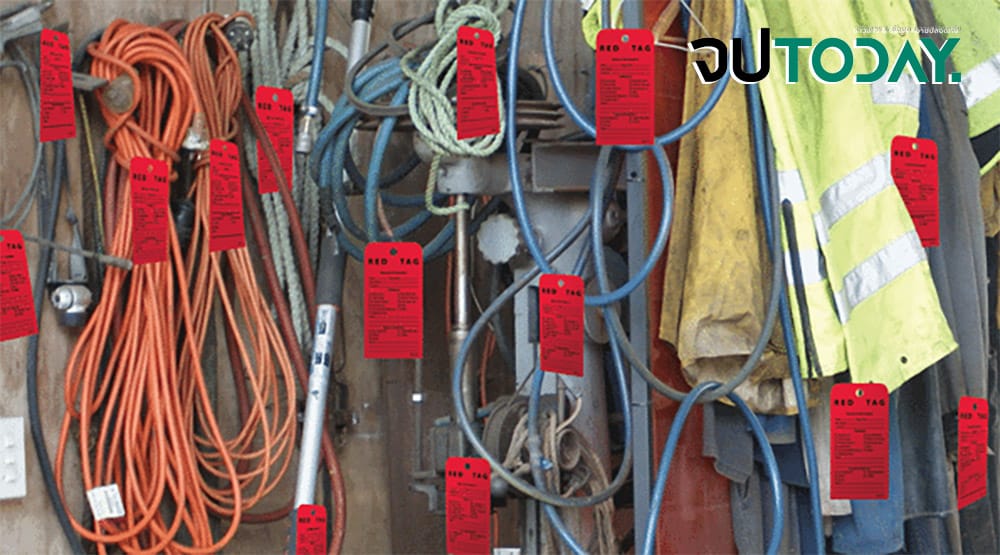

การระบุสิ่งของที่ไม่จำเป็นไม่ใช่เรื่องง่ายเสมอไป บางครั้งเราอาจจะรู้สึกว่าสิ่งของนั้นยังจำเป็น ถ้าหากคุณไม่แน่ใจเกี่ยวกับรายการใด ให้ติด แท็กสีแดง หรือ ถ้าคุณยังไม่แน่ใจ อาจจะเริ่มด้วยคำถามดังต่อไปนี้

- จุดประสงค์ของรายการหรืออุปกรณ์นี้คืออะไร

- รายการนี้ใช้ครั้งสุดท้ายคือเมื่อใด

- อุปกรณ์นี้ใช้บ่อยแค่ไหน

- ใครใช้บ้าง

- มันต้องอยู่ตรงนี้จริงๆหรอ

คำถามเหล่านี้จะช่วยกำหนดคุณค่าของอุปกรณ์แต่ละรายการได้ โปรดจำไว้ว่าคนที่สามารถประเมินสิ่งของในพื้นที่ได้ดีที่สุดคือ ผู้ปฎิบัติงานหรือคนทำงานในพื้นที่นั้นจริงๆ

สำหรับรายการที่ยังไม่แน่ใจให้ติด แท็กสีแดง ที่รายการและวางรายการที่ติดแท็กทั้งหมดไว้ข้างๆ (บริเวณที่กำหนด) หากไม่มีการใช้รายการที่ติดแท็กสีแดงหลังจากผ่านไป 1 เดือน (หรือช่วงเวลาอื่นตามที่กำหนด) อุปกรณ์ชิ้นนั้นควรยกหรือย้ายออก

แท็กแดง คือ ป้ายกระดาษแข็งหรือสติ๊กเกอร์ที่ติดกับของที่ยังเป็นปัญหาหรือไม่แน่ใจ พร้อมกรอกรายละเอียดดังนี้

- สถานที่

- คำอธิบาย

- ชื่อบุคคลที่ใช้แท็กนี้

- วันที่เริ่มใช้

- วางในพื้นที่โซนสีแดง (Red Tag Area)

หลังจากที่ครบกำหนดแล้ว คุณจะพิจารณาได้ว่าสิ่งนั้นยังจำเป็นต้องใช้อยู่หรือไม่ หากไม่จำเป็นก็ให้เอาแท็กแดงออก แล้วนำสิ่งนั้นไปวางไว้ในตำแหน่งที่เหมาะสม

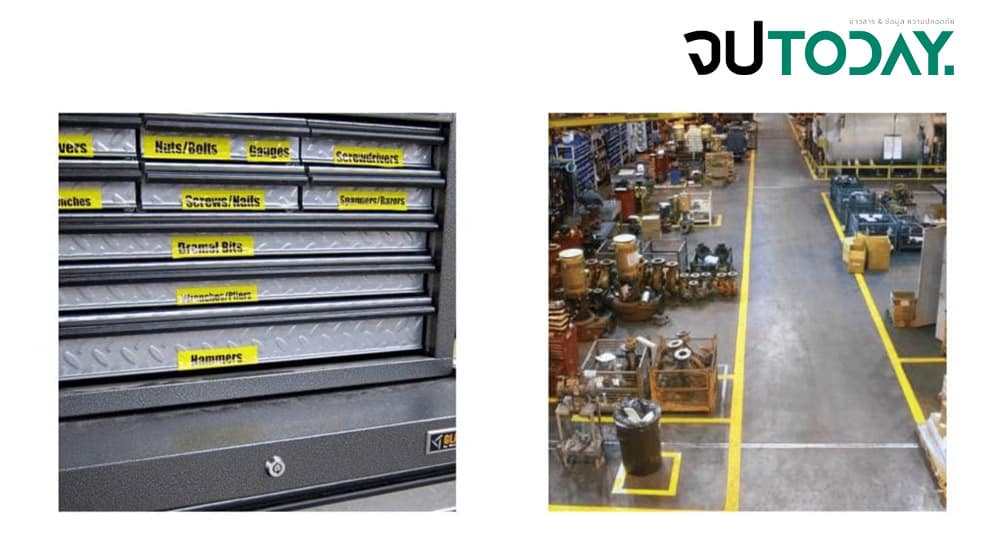

2.สะดวก : 整頓 (Seiton) : Set in order

ขั้นตอนที่สองของ กิจกรรม 5ส ในประเทศไทยใช้คำว่า “สะดวก” แต่สำหรับภาษาอังกฤษใช้คำว่า “Set in order” หรือการตั้งค่าตามลำดับ เป็นการมุ่งเน้นไปที่การวางรายการที่จำเป็นในชั้นหรือที่เก็บ ไม่ว่าจะเป็นตอนที่เริ่มจัดและหลังจากพนักงานใช้อุปกรณ์นั้นๆก็ควรเก็บไว้ที่เดิมอย่างเป็นระเบียบ

การจัดลำดับจะทำไม่ได้ หรือ ทำได้แบบไร้ประสิทธิภาพถ้าหากคุณยังไม่สามารถ “สะสาง” พื้นที่ให้เป็นระเบียบได้

เป้าหมายของ 5ส “สะดวก” หรือ “Set in order” คือ การสร้างวิธีการจัดเก็บและเรียกค้นเครื่องมือและวัสดุที่เป็นมาตรฐานและมีความสม่ำเสมอ โดยผู้ใช้ต้องร่วมกันพัฒนาระบบนี้ด้วยตนเอง พิจารณาได้จากความถี่ในการใช้เครื่องมือ วัสดุ และกระบวนการที่ใช้

- สิ่งของที่ต้องใช้ด้วยกันให้เก็บในที่เดียวกัน

- ของที่เหมือน หรือ ประเภทเดียวกันควรอยู่ด้วยกัน

- รายการที่ใช้บ่อยให้เก็บใกล้ผู้ใช้

- การจัดเก็บอุปกรณ์ที่เป็น สาย เช่น สายยาง หรือ สายไฟ ควรติดเครื่องมือม้วนหรือพับเก็บอัตโนมัติหลังใช้งาน

- จัดเรียงเครื่องมือและวัสดุตามลำดับการใช้งาน

หลังจากจัดเรียงจนง่ายต่อการมองเห็น สะดวกต่อการหยิบไปใช้ โดยการใช้ ป้ายเหลือง : สำหรับระบุชนิดของในชั้น จะช่วยลดเวลาในการค้นหาได้เป็นอย่างดี

แต่ถ้าคุณยังไม่แน่ใจว่าจะเก็บอย่างไร หรือวางไว้ที่ไหนดี ? แนะนำให้เริ่มจากคำถามเหล่านี้

- ใครใช้อุปกรณ์ชิ้นนั้นและใช้ที่ไหน

- รายการใดที่ใช้บ่อยที่สุด และใช้บ่อยแค่ไหน

- รายการหรืออุปกรณ์ชิ้นนั้น ควรจัดกลุ่มกับรายการอื่นที่คล้ายคลึงกันหรือไม่

- จำเป็นต้องมีอุปกรณ์สำหรับจัดเก็บโดยเฉพาะหรือไม่

- การจัดเรียงแบบใดที่จะทำให้เกิดการสูญเสียพื้นที่น้อยที่สุด

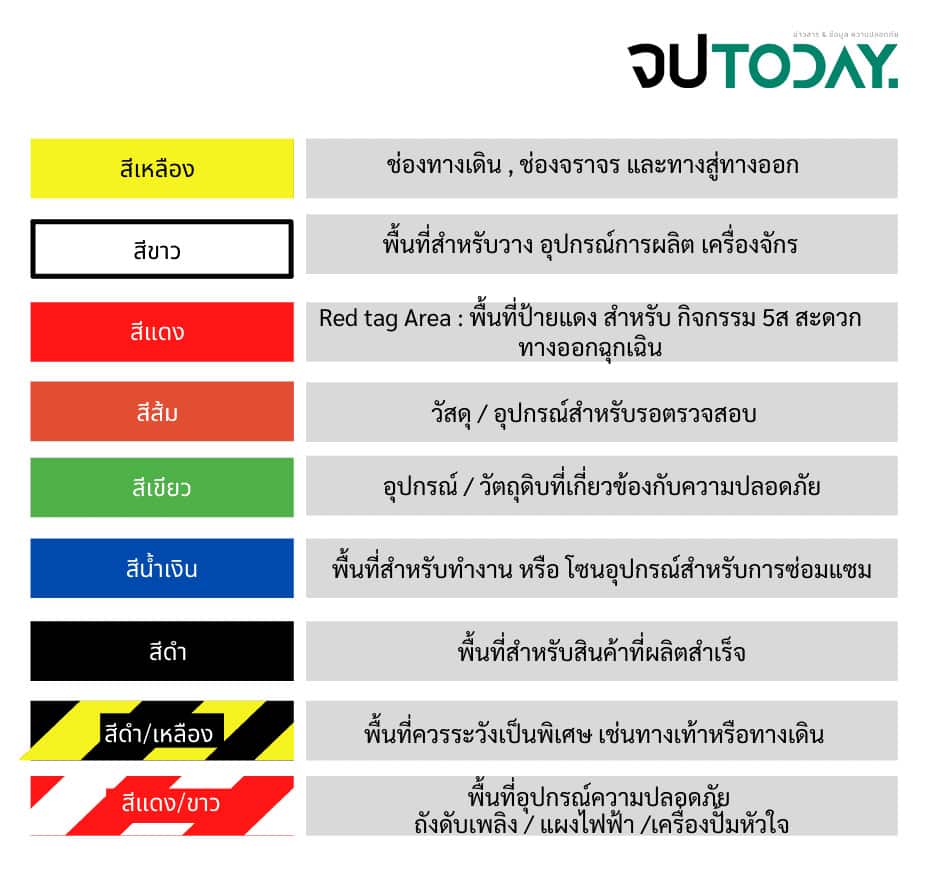

คำแนะนำเพิ่มเติม : การใช้แถบสีเพื่อระบุสถานที่ของสิ่งของประเภทต่างๆ จะช่วยให้การทำงานของคุณ “สะดวก” มากยิ่งขึ้น

คำแนะนำเพิ่มเติม : การใช้แถบสีเพื่อระบุสถานที่ของสิ่งของประเภทต่างๆ จะช่วยให้การทำงานของคุณ “สะดวก” มากยิ่งขึ้น

คำแนะนำเกี่ยวกับรหัสสีที่ผมนำมาเสนอ ได้รับการยอมรับในระดับสากลและสอดคล้องกับการตีความรหัสของ OSHA หรือ American National Standards Institute (ANSI) แต่การใช้สีประเภทต่างๆไม่ได้ถือเป็นกฎหมาย คุณสามารถปรับเปลี่ยนให้เข้ากับธุรกิจและองค์กรเพื่ออำนวยความสะดวก และควรแก้ไขในคู่มือดำเนินการ 5ส ของคุณเพื่อความชัดเจนครับ

3.สะอาด : 清掃 (Seiso) : Shine

หลังจากที่คุณจัดการความยุ่งเหยิงของสถานที่ด้วยการ “สะสาง หรือ Sort” และจัดระเบียบด้วย “สะดวก หรือ Set in order” ตอนนี้ถึงเวลาที่ต้อง “ทำความสะอาด”

สำหรับกิจกรรม 5ส “สะอาด” ต้นฉบับมาจากภาษาญี่ปุ่น คือ 清掃 อักขระตัวแรก 清 หมายถึง”ชำระล้าง” อักขระตัวที่สอง 掃 หมายถึง“ กวาด” เนื่องจากชาวญี่ปุ่นอาศัยอยู่ในบ้านหลังเล็ก ๆ พวกเขาจึงชอบที่จะกวาดบ้านทั้งหลังทุกเช้าเพื่อกันสิ่งสกปรกและเศษขยะ จึงเป็นวัฒนธรรมการทำความสะอาดที่ส่งต่อมาถึงการจัดการออฟฟิตและโรงงานด้วย

เมื่อคุณเริ่มทำตามขั้นตอนนี้ พนักงานของคุณจะชอบและมีความสุขที่ได้ทำงานในสภาพแวดล้อมที่สะอาด ผลลัพธ์ที่ได้ คือ อัตราการบาดเจ็บจะลดลง อุปกรณ์พังน้อยลง นั่นหมายถึง ผลผลิตที่มากขึ้นและต้นทุนลดลง

ในระบบ “5ส” การทำความสะอาด เป็นความรับผิดชอบของทุกคน แม้ว่าในโรงงานหรือออฟฟิตคุณจะมีแม่บ้านหรือภารโรงอยู่แล้วก็ตาม แต่การที่พนักงานของคุณจะทำความสะอาดโดยละเอียดได้ คุณต้องฝึกพนักงานให้มองว่า สิ่งสกปรกและความวุ่นวาย เป็นสถานการณ์ที่จะทนให้เกิดขึ้นไม่ได้

การจะสร้างวัฒนธรรม 5ส ได้นั้น ต้องได้รับการสืบเนื่องมาตั้งแต่ระดับ CEO ลงไปจนถึงเด็กฝึกงาน

การตรวจสอบและการบำรุงรักษา

กิจกรรมอื่นที่นอกเหนือจากการทำความสะอาด คือ การตรวจสอบและการบำรุงรักษาเครื่องจักรและ ดูแลน้ำมันหล่อลื่นให้สะอาดอย่างสม่ำเสมอ รวมถึง การวางแผนบำรุงรักษาล่วงหน้า (Preventive Maintenance) เพื่อหาความเสียหาย หรือ ความผิดปกติอาจจะเกิดขึ้น

ถ้าทำได้สำเร็จหมายความว่า ธุรกิจสามารถรับมือกับปัญหาและป้องกันความเสียหายได้ ย่อมหมายถึงการลดการสูญเสีย เช่น เสียเวลาน้อยลง เสียหายน้อยลง ไม่มีการสูญเสียกำไรที่เกี่ยวข้องกับการหยุดงาน (Machine Downtime)

ประโยชน์ของ Seiso หรือ “สะอาด” ใน 5ส

- ความสะอาดจะช่วยให้เห็นถึงข้อบกพร่องและสามารถแก้ไขได้ทันท่วงที

- พนักงานจะได้เรียนรู้วิธีทำความสะอาด และ เข้าใจการทำความสะอาดเครื่องจักร

- สร้างขวัญกำลังใจที่สูงขึ้นและสร้างความภาคภูมิใจให้พนักงาน โดยเฉพาะเมื่อผู้จัดการหรือผู้บริหารมาร่วมงาน

ผ่านมา 3ส แล้ว หลังจากนี้จะนำทุกอย่างมารวมกัน เพื่อกำหนดสิ่งพื้นฐานสำหรับการนำกิจกรรม 5ส ไปใช้งานในขั้นตอน “สร้างมาตรฐาน“

4.สร้างมาตรฐาน : 清潔 (Seiketsu) : Standardize

清潔 (Seiketsu) อักขระตัวแรก 清 หมายถึง”ชำระล้าง” อักขระตัวที่สอง 潔 หมายถึง “ไร้มลทิน, สะอาด ,มีน้ำใจและกล้าหาญ” เมื่ออักขระสองตัวรวมกันจะหมายถึง “สะอาดและถูกสุขอนามัย” Seiketsu ในส่วนของ 5ส “สร้างมาตรฐาน” นั้น ไม่ใช่แค่การทำความสะอาดชั่วครู่เท่านั้น แต่หมายถึงทัศนคติเรื่องความสะอาดและนิสัยที่สม่ำเสมอในการรักษาความสะอาด

เราทุกคนล้วนมีนิสัยและสไตล์เป็นของตัวเอง แต่ในการทำงานร่วมกัน สไตล์ ที่แตกต่างกันอาจจะสร้างความยากลำบากได้ หากพนักงานทุกคนใช้นิสัยส่วนตัวเริ่มทำสิ่งต่างๆในแบบของตัวเอง ไม่ปฎิบัติตามข้อกำหนด อาจส่งผลโดยตรงต่อความไม่มีประสิทธิผล รวมถึงความเป็นระเบียบในองค์กรจะแย่ลงอย่างช้าๆ

ส : สร้างมาตรฐาน ใช้เครื่องมือ เช่น ชุดตารางเวลา (Schedules) และ รายการตรวจสอบ (Checklists) ที่สามารถปฎิบัติตามได้อย่างง่ายดาย ดังนั้นแต่ละขั้นตอนของ 5ส จึงดำเนินการในลักษณะเดียวกันทุกวัน

ด้วยวิธีนี้พนักงานแต่ละคนจะรู้ว่าพวกเขาต้องทำอะไร ทำเมื่อไหร่ และทำอย่างไร

3 ขั้นตอนสำหรับตรวจสอบ กิจกรรม 5ส : สร้างมาตรฐาน ว่าได้รับการดำเนินการอย่างถูกต้องและสม่ำเสมอ

1.ตรวจสอบให้แน่ใจว่าพนักงานแต่ละคนรู้ถึงความรับผิดชอบ

หากพนักงานยังไม่ทราบถึงสิ่งที่บริษัทคาดหวังจากพวกเขา แล้วพวกเขาจะชัดเจนต่อหน้าที่ได้อย่างไร พนักงานของคุณต้องมีความเข้าใจอย่างชัดเจนเกี่ยวกับงาน สะสาง, สะดวก และ สะอาด ที่ต้องทำในแต่ละวัน ความรับผิดชอบควรเขียนไว้อย่างชัดเจนในรายการตรวจสอบ

2.ทำให้เป็นกิจวัตรประจำวัน

ถ้าคุณฝึกอบรมพนักงานของคุณอย่างถูกต้อง พวกเขาจะดำเนินการตามขั้นตอนของ 5ส โดยไม่ต้องคิดและจะปฎิบัติจนเป็นนิสัย ทั้งรูปแบบของการทำความสะอาด และเวลาในการหาของ คุณจะรู้ว่าควรหาของชิ้นนี้ที่ไหน และเมื่อใช้เสร็จต้องเก็บที่ใด

3.การประเมินผลเป็นระยะ

เมื่อคุณได้ดำเนินการตามขั้นตอนต่างๆแล้ว คุณสามารถประเมินประสิทธิภาพตามช่วงเวลาหรือผลงานตามปกติได้ คุณสามารถจัดตั้งคณะกรรมการซึ่งประกอบด้วยพนักงานแผนกต่างๆ หรือ มอบหมายการประเมินผลให้หัวหน้าแผนก ไม่ว่าจะใช้วิธีใดจะต้องมีระบบเพื่อให้แน่ใจว่างานเสร็จสมบูรณ์อย่างต่อเนื่อง

5.สร้างวินัย : 躾 (Shitsuke) : Sustain

ขั้นตอนที่ห้าสำหรับ กิจกรรม 5ส คือ ภาษาญี่ปุ่นคือ 躾 : Shitsuke หมายถึง “ความยั่งยืน” หรือบางครั้งก็เรียกว่า “วินัยในตนเอง” ในบริบทของ 5ส ความยั่งยืนหมายถึง ความมุ่งมั่นและวินัยในตนเองในการรักษาขั้นตอน 5ส ทั้ง 4 ข้อก่อนหน้าได้แต่ สะสาง สะดวก สะอาด และ สร้างมาตรฐาน

บางคนรู้สึกว่าขั้นตอน สร้างวินัย นั้นซ้ำซ้อนเนื่องจากหากคุณมุ่งเน้นไปที่สามขั้นตอนแรกก็ไม่จำเป็นต้องใช้ 5ส สร้างมาตรฐาน และ สร้างวินัย แต่ก็มีคนอื่นๆเชื่อว่าจำเป็นต้องมีการรักษาอย่างยั่งยื่น เนื่องจาก 5ส ไม่ได้เป็นโครงการฉาบฉวยทำครั้งเดียวเสร็จ หากแต่เป็นกิจกรรมที่ถือว่าเป็นวิถีชีวิตที่เอื้อต่อการปรับปรุงอย่างต่อเนื่อง บางคนเชื่อว่าการรักษาความยั่งยืนอาจเป็นขั้นตอนที่สำคัญที่สุด (การเป็นที่หนึ่งว่ายากแล้ว การรักษาความเป็นที่หนึ่งยากกว่า)

หลักสามประการที่ช่วย สร้างวินัย เพื่อความยั่งยืน?

- ความรับผิดชอบ : ในกิจกรรมใดๆ ที่ไม่ใช่เป็นการทำเพื่อตัวเราคนเดียว เช่น การทำทีมกีฬา การทำงานกลุ่ม การดูแลเครื่องจักร หรือ องค์กรโดยรวม คนส่วนใหญ่มักจะคอยติดตามคาดหวังถึงผลลัพธ์ที่เกิดขึ้นจากคุณ ดั่งเช่นที่คุณก็อาจจะคาดหวังผลที่ดีที่สุดจากคนอื่นเช่นเดียวกัน การสร้างวินัยจะเป็นการช่วยกันพลักดันให้ทุกสิ่งดำเนินไปในทางที่ดีขึ้น

- การแข่งขัน : การพัฒนาที่ยั่งยืนถ้ามีการแข่งขันเข้ามาเกี่ยวด้วยจะช่วยเพิ่มความท้าทายและความตื่นเต้นให้กับคุณ การแข่งขันภายในองค์กรในเชิงบวกอาจจะส่งผลให้หน่วยงานภายในพื้นที่ที่ได้รับมอบหมายและพนักงานพยายามอย่างต่อเนื่อง ในหลายบริษัทขับเคลื่อน กิจกรรม 5ส อย่างยั่งยืนด้วยการประกวดและให้รางวัลกับทีมที่ได้ทำผลงานได้ต่อเนื่องมากที่สุด

- การปรับปรุง : ส่วนนี้จะเป็นผลลัพธ์ที่สำคุญที่สุดของการดำเนินการให้มีความยั่งยืน 5ส เป็นกระบวนการที่ต้องได้รับการปรับปรุงอย่างต่อเนื่อง คุณอาจจะใช้วงล้อ PDCA (Plan – Do – Check – Action) เป็นจุดอ้างอิงเพื่อให้ หลักการ 5ส เติบโตในองค์กรคุณอย่างมั่นคงและยาวนาน

บทความที่เกี่ยวข้อง : PDCA คือ ทุกเรื่องควรรู้ในการใช้งาน Deming Cycle เพื่อปรับปรุงคุณภาพการผลิต

สรุป

กิจกรรม 5ส คือระบบปรัญชาและวัฒนธรรม เมื่อคุณสามารถเปลี่ยนวัฒนธรรมองค์กรให้นำหลัก 5ส มาใช้อย่างต่อเนื่องคุณจะเห็นถึงความเปลี่ยนแปลงทั้งระดับองค์กรและระดับพนักงานในทางที่ดีขึ้น

คุณลักษณะที่ทรงพลังที่สุดอย่างหนึ่งของ 5ส คือ รูปแบบของการใช้ภาพ เครื่องมือแต่ละชิ้นจะมีที่เก็บชัดเจนพร้อมป้ายระบุ ทางเดินมีเส้นกำกับไว้ เส้นสีและป้ายกำกับช่วยในการจัดระเบียบ การทำงานของคุณจึงมีความง่ายดายมากขึ้น

ถึงตาคุณแล้วที่จะนำ 5ส มาเริ่มใช้งาน : ขจัดความยุ่งเหยิงด้วย “สะสาง” จัดระเบียบด้วย “สะดวก” ทำความสะอาดและดูแลเครื่องจักรอย่างดีด้วย “ส : สะอาด” กำหนดกิจกรรมของคุณด้วย “สร้างมาตรฐาน” และกระตุ้นพนักงานอย่างต่อเนื่องด้วย “สร้างนิสัย”

- หากท่านต้องการนำเนื้อหา หรือ ข้อมูลจากเว็ปเราไปใช้งานเพื่อเผยแพร่ให้ความรู้โดยไม่มีผลประโยชน์แฝง โปรดติดลิ้งค์เครดิตกลับมาหาเราที่หน้านี้